一、汽车工业发展与创新

在汽车工业的发展历史中,创新决定了汽车工业的发展。波士顿咨询公司(BCG)研究发现:2016 年,全世界最具创新的公司 TOP20 中有四分之一是汽车公司 [1]。2015 年上半年的 TOP20 公司中包含的汽车制造企业多于技术公司。

据汽车制造商联盟(Alliance of Automobile Manufactur ers)统计,汽车生产商每年花费的研究与实验发展(R&D)经费超过 1000 亿美元,其中美国花费了 180 亿美元;据博斯公司(Booz &CO)报告,2013 年汽车制造商花费的 R&D 经费从 75 亿美元迅速攀升至 1020 亿美元;全世界全年航天和国防 R&D 开支是 255 亿美元,汽车的 R&D 投入是航空航天的 4 倍,整个汽车产业在国家科技投入中占比很大。

其中,提高动力总成效率、开发动力装置系统的潜力和电子模块是汽车制造业创新的重要方向。内燃机是汽车的心脏,内燃机性能的优劣直接决定汽车的动力性、经济性、排放和机动性等多项性能指标。以内燃机为动力形式的汽车将在未来相当长一段时间内不可替代。因此,未来汽车技术创新的主战场在于内燃机技术的发展和创新。

二、未来相当长时间汽车内燃机仍占有支配地位

(一)车用内燃机技术优势

内燃机技术经过一百多年的发展,在能量密度、热效率、燃料灵活度、市场占有率以及加工技术等方面均具有绝对优势 [2]。

(1)内燃机能量密度高。乘用车升功率最高达150 kW/L。

(2)内燃机热效率高。汽油机的热效率可达 45%,与最新的超超临界和整体煤气化联合循环发电系统(IGCC)发电站效率相当,柴油机的热效率正在接近 50%[3]。

(3)可以使用灵活的燃料。内燃机可使用的燃料不仅包括化石燃料、天然气、生物质燃料,还包括乙醇等可再生能源。

截至 2017 年 3 月底,全国机动车保有量突破 3 亿辆,其中汽车达 2 亿辆。我国国产品牌的市场占有率已名列前茅。此外,内燃机加工技术成熟,维修使用方便。

(二)汽车内燃机仍然具有巨大的发展潜力

从内燃机技术角度来看,在 CO2 排放和污染物控制方面仍然有较大潜力可以开发。

(1)更高的内燃机热效率。国际内燃机主要研究机构的研发重心在于提高热效率,有效热效率达到 60% 被作为内燃机界的「短期」奋斗目标 [4],长期的「极限」是有效热效率达到 85%。

(2)内燃机电气化。与电子控制、信息化等融合速度加速,包括电子水泵、电控喷油、电控增压和可调排气再循环(EGR)等技术的迅猛发展,内燃机控制更加精细,内燃机效率将得到极大的提高。

(3)节能减排法规的不断严格。世界主要国家均已设定大幅度降低油耗和 CO2 减排的法规,同时,针对轻型汽车整车的实际行驶排放(RDE)测试方法正在准备实施,这些均对降低有害排放物非常有利。

(4)不断发展的有害排放物控制技术。目前内燃机有害排放物已经达到近零的水平,主要排放物降低了 90% 左右。

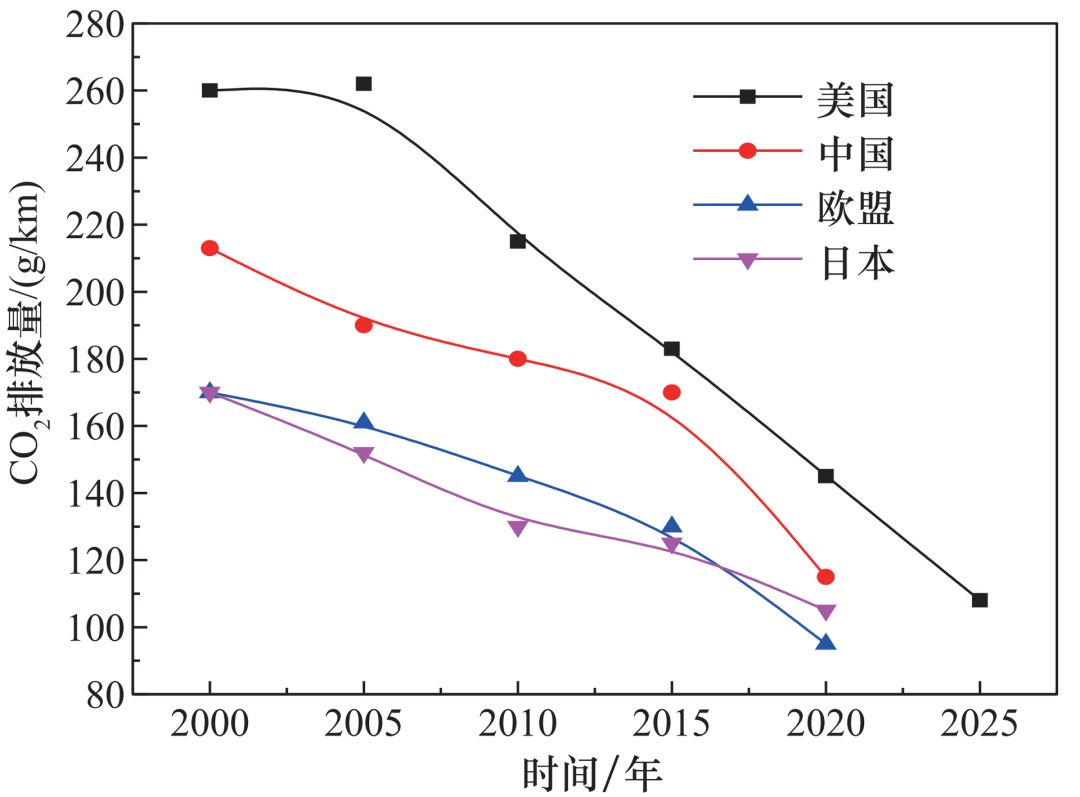

图 1 世界主要国家和地区乘用车降低 CO2 排放时间表

另外,随着世界范围内能源、环境问题的加剧,发展内燃机节能和降低 CO2 排放是汽车内燃机的迫切任务。图 1 为世界主要国家和地区降低 CO2 排放时间表,我国乘用车的任务是每年降低 5 % 的 CO2 排放量。

(三)新能源汽车在短期内不可替代内燃机汽车

新能源汽车在实现低碳排放和零污染控制方面有诸多优势,但诸如太阳能、风能、可再生生物质能等新能源形式尚未见明确的发展时间表。当今新能源汽车动力电池技术尚未实质功克,且在电池材料的生产和制造过程中会产生相当多的环境问题。

因此,新能源汽车的推广和广泛应用还需要突破诸多的社会和技术屏障。《2017 年数字化汽车报告》乐观地预计,到 2030 年,中国电动汽车将达到 7300 万辆左右,约占当时汽车总量的 10% [5]。因此,在未来相当长的时间内内燃机汽车依然占有支配地位。

三、高效、节能、清洁的内燃机新技术

(一)新一代先进燃烧技术层出不穷

20 世纪 90 年代中期,人们曾认为传统柴油机的有害排放物 NOx 和碳烟存在生成极限(如 NOx 最低排放的限制约为 2.5 g/(kW·h))。但是近 20 年来,包括我国在内的国际内燃机界早已突破了这个极限,获得了高热效率、超低排放的巨大进步。现有先进的燃烧技术包括:汽油 Ⅳ 压燃着火燃烧(GCI)、双燃料的反应活性控制着火燃烧(RCCI) [6,7]、汽油/柴油双燃料高预混合低温燃烧(HPCC)[8,9]、均质充量压燃(HCCI)着火燃烧 [3]、适度和较高分层的压燃燃烧过程(GDCI)[10] 等均具有很高的热效率。

据报道,美国橡树岭国家实验室(ORNL)的某些多缸实验发动机热效率已经提高到 55% 以上;Toyota 8NR-FTS-Turbo GDI 发动机的百公里油耗为 5.15 L,比日本政府效率法规好 10%;Mazda SKYACTIV-G 汽油机采用 HCCI 燃烧,热效率可达 40%,实现低速大扭矩,对比 2008 年 Mazda 同排量的汽油发动机,油耗改善率提升了 35%~45%,Mazda 因此推迟了采用应用混合动力技术。

天津大学苏万华院士团队通过对发动机在不同燃烧状态下(发动机负荷、转速)的物理和化学过程的深入研究,先后提出了柴油机燃烧过程混合和化学时间尺度控制及燃烧路径控制概念 [11],最早提出并采用多脉冲燃油喷射高混合率技术,最终形成了高密度-低温燃烧(HD-LTC)理论 [12] 和燃烧路径控制理论 [13],不但满足了国家第六阶段机动车污染物排放标准,而且热效率达到了 45.5%。

(二)高增压和小型强化技术

目前,增压小型化是汽车内燃机发展的一个主流技术。据美国密歇根大学运输研究所(UMTRI)的报告:2025 年将有 50% 的乘用车应用增压技术 [14]。目前我国新的车型基本都采用了小型增压技术。

近年来,先进的高增压技术发展迅速,包括电动增压技术(eBooster)、可变截面涡轮增压技术(VGT)、二级可调增压(RTST)技术等。其中,eBooster 能够极大地提高进气系统的响应特性,提高内燃机大负荷效率,但存在成本较高、电器设备耐热性差等问题 [15]。VGT 技术是当今高档小排量轿车采用较多的一种技术,该增压技术能够提高低速转矩特性,极大提高内燃机的功率密度,促进内燃机向小型化方向发展。二级可调增压技术主要包括:废气旁通增压+普通增压器(WGT+FGT)和 VGT+FGT 两种增压方式,主要匹配于较大排量的内燃机,BMW 740MY2010 3.0 L 内燃机采用VGT+FGT 增压系统,相比原机节约油耗约 10%,高效动力性与 8 缸、10 缸动力性能相当。

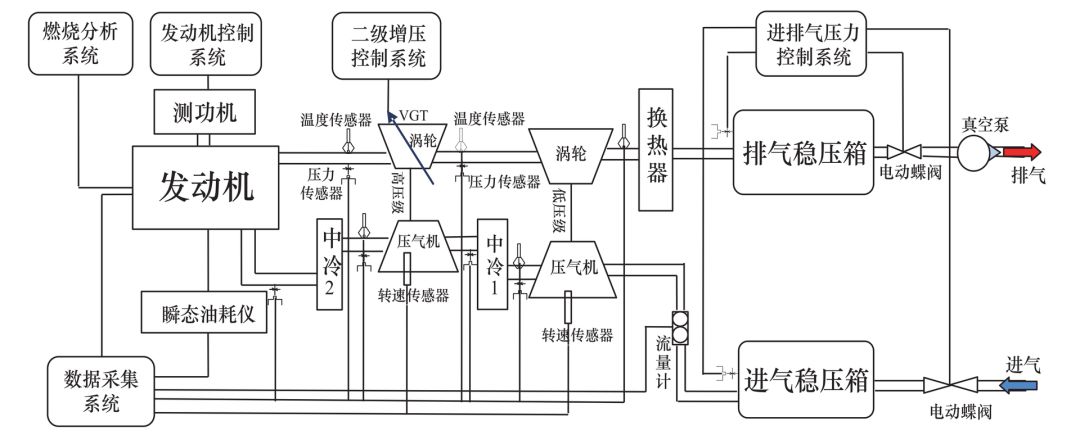

图 2 二级可调增压柴油机高海拔试验系统简图

陆军军事交通学院的刘瑞林团队针对高原某重型柴油机设计开发了 VGT+FGT 增压系统 [16],设计了相应的变海拔控制策略 [17],利用内燃机高海拔模拟试验系统(见图 2)进行了二级可调增压柴油机在不同海拔和工况下的性能试验,结果表明:在海拔 5500 m,二级可调增压柴油机最大转矩和标定功率分别提高了 11.0% 和 11.8%,低速转矩平均提高了 31.1%,适应性系数提高了19.2%,最低燃油消耗率和低速时的燃油消耗率分别降低了 4.8% 和 15.3%;不同海拔高、低压级增压器与柴油机的联合运行线均位于压气机较高效率区。

(三)多变量、多系统内燃机智能控制技术

近年来,多系统、多参数可变控制技术发展迅速,加速了内燃机的智能化。其中发动机各子系统包含控制参数众多,包括增压系统(VGT 叶片和废气旁通阀开度)、喷油系统(预喷、主喷、喷油定时、喷油量)、排气再循环(EGR)系统(阀门开度和开闭时刻)、气门连杆机构 [18](气门升程、定时)等,内燃机可变智能技术包括可变增压技术,可变 EGR 技术、可变气门定时和升程技术,可变直喷和双喷技术,可变压缩比 [19,20] 技术等。

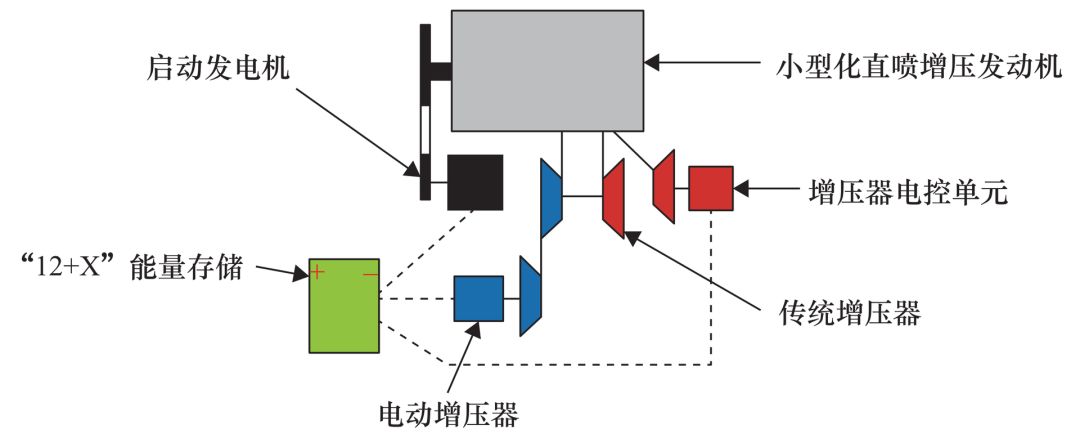

图 3 Ford 2.0 L NA 发动机的 HyBoost 系统

图 3 为 Ford 公司为 2.0 L 自然吸气(NA)发动机设计的复合高增压(HyBoost)系统 [13]。该系统将电动涡轮增压器与传统废气涡轮增压相结合,电动增压器能够根据发动机工况自由调节涡轮转速,达到进气充量的精确控制,同时,HyBoost 系统还能够回收内燃机高负荷时的一部分能量,极大提高低速转矩和油耗,其经济性可与强混合动力相当。

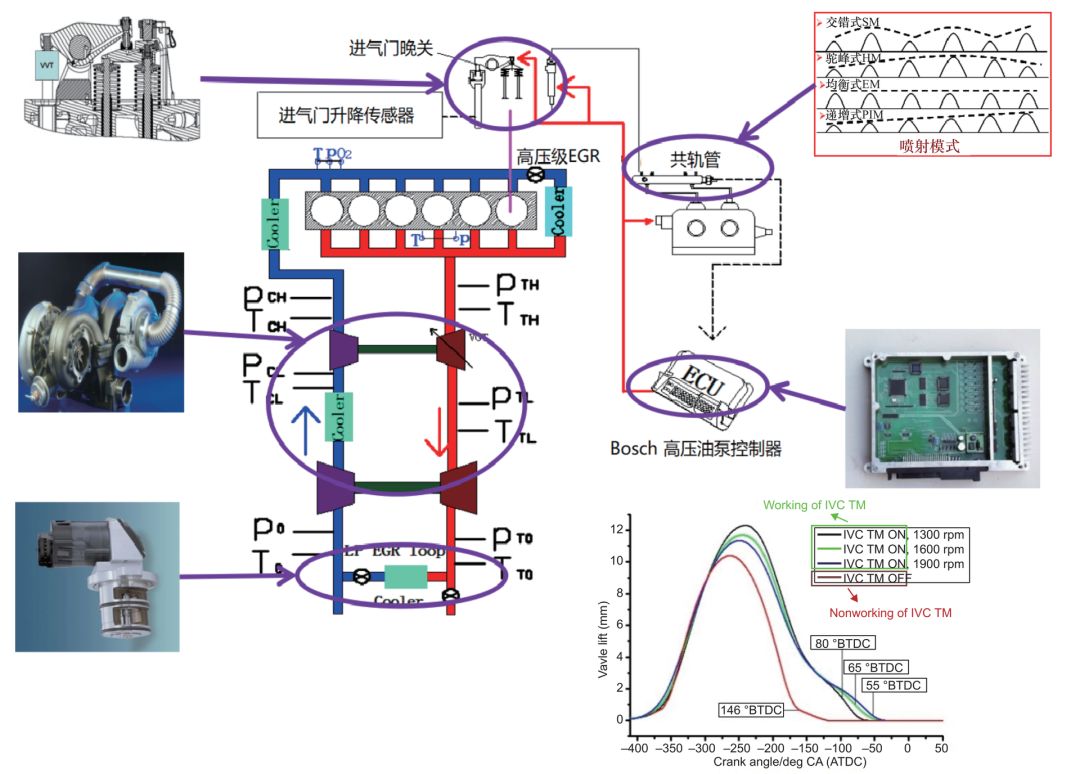

图 4 某 O6 柴油机多系统、多参数控制系统

图 4 是天津大学苏万华院士团队为国内某型柴油机开发的多系统、多参数整机智能控制系统,柴油机配置包括可变二级增压器,可变 EGR 系统、可变喷油系统和可变气门定时和升程,控制参数包括:VGT 叶片开度、压缩比、 EGR 阀开度、喷油量等。智能控制器能够监控柴油机当下的工况、道路情况,基于瞬变过程、动态响应特性和 PM 峰值等因素,按照响应的控制策略,实时控制柴油机的各个子系统和参数,提高柴油机热效率,改善污染物排放和燃油经济性。

汽车控制技术进步的另一个方面是提高车载的计算能力,不仅是解决内燃机的控制问题和计算问题,更重要的是提高发动机和整车系统耦合控制。据 UMTRI 关于 21 世纪的动力总成策略研究,2025 年电子产品在动力总成所占的成本将增加 15%,所以实际上智能化、电气化并不是电动车的专利,对于内燃机汽车更需要向信息化、电气化、智能化方向发展。

(四)提高内燃机工作各环节效率

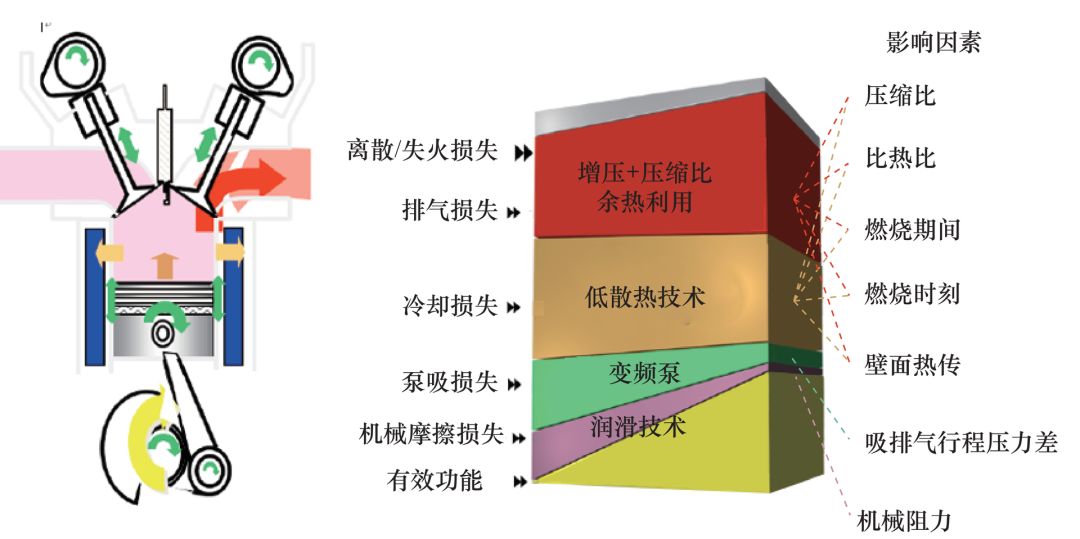

图 5 发动机工作过程中各项损失及影响因素

改善油耗、提高内燃机的有效热效率和七个因素有关:压缩比、比热比、燃烧期间、燃烧时刻、壁面传热、吸排行程压力差和机械阻力。发动机工作过程中的损失包括离散/失火损失、排气损失、冷却损失、泵吸损失、机械摩擦损失等(见图 5)。增压和压缩比优化控制及余热利用能够减少失火损失和排气损失,低散热技术能够减少冷却损失,可变频泵能够减少泵吸损失,润滑技术能够减少机械摩擦损失,但是如何控制综合成本是一个需要解决的问题 [21]。

(五)其他内燃机先进技术

为了进一步提高内燃机的热效率,改善油耗和排放性能,除了上述主要的技术外,还包括智能停缸技术、工质移缸技术、缸内喷水技术和提高汽油机的辛烷值等多项技术。

1. 智能停缸技术

智能停缸技术是内燃机节能减排的重要技术 [22]。国外罗伯特•博世有限公司和巴伐利亚机械制造厂股份公司的高端汽车已经采用智能停缸技术。天津大学为某天然气发动机开发了智能停缸技术,试验结果表明:百千米天然气消耗比同一道路运行的进口的火花点火天然气发动机减少约 45%,工作气缸随机工作模式消除了震动噪声,均衡了热负荷。

2. 工质移缸技术

工质移缸技术是指内燃机循环做功的工质通过连接装置先后在多个气缸之间转移。通过工质移缸可以将内燃机的一个工作循环分隔到多个气缸中完成,因此又称为分缸循环。应用工质移缸技术的内燃机可以将压缩与燃烧分离在不同气缸内进行,因此可以缓解压缩气缸的热应力,从而提高压缩比。

工质移缸技术还可以通过改变前后缸的容积使膨胀比大于压缩比,实现充分膨胀循环。Scuderi、德国的发动机与能源技术股份有限公司(META)和美国的通用汽车公司均开展不同程度的研究工作,但该技术尚未实现产业化应用 [23~25]。

3. 缸内喷水技术

利用缸内喷水技术改善抗爆性,能够将汽油机转矩提高至相同排量柴油机的水平。同时,与变速箱的系统集成结合能够大幅度降低整车油耗。大众双涡轮增压、直喷火花点火汽油机采用喷水技术后,抗爆性得到极大改善;Bosch 试验发动机的水油比为 35%,油耗降低约 13%[26,27]。

4. 提高汽油机的辛烷值

提高汽油机的辛烷值是提高内燃机热效率的重要技术方向。辛烷值提高到 95~100[28],内燃机热效率可以提高 5%。Tatur 等 [29] 指出:欧洲政府和工业界达成提高汽油机辛烷值的共识,最高到 RON102,有利于优化汽油机的新技术。天津大学内燃机燃烧学国家重点实验室提出 RM-HCCI 技术 [30,31],改善高负荷油耗,指示热效率(ITEg)可达到 52%。

四、结语

内燃机在未来相当长的时间内仍将是汽车主要的动力源。在环境污染、全球变暖、能源危机迫切的压力下,清洁、高效、节能的内燃机新技术层出不穷,我国应在制定汽车发展规划时对清洁高效的内燃机技术予以充分重视,同时在相应的标准体系建设和技术研发投入等方面紧跟发展趋势。

(1)内燃机节能减排任重道远,未来将是国家能源和环境安全的主战场之一,意义重大,加快车用内燃机新技术的发展对汽车发展和国家发展全局均具有重要意义。

(2)在世界范围内内燃机以提高能量利用率、降低碳排放为目标,新技术发展速度加快。包括先进燃烧技术、增压技术、多系统多变量控制技术、余热回收技术、智能停缸技术、缸内喷水技术等。

(3)我国车用内燃机技术发展快速,成绩卓越,与世界先进水平的差距正在迅速缩小。当前内燃机新技术层出不穷,我国内燃机工业不可懈怠,应从积极鼓励内燃机工业创新和占领技术制高点等方面持续发力,积极推进我国内燃机技术进步和产业化进程。自主发展高效清洁的内燃机是我国走向汽车强国的重要组成部分